资讯信息

Information工信部发布《制造业企业数字化转型典型场景参考》

时间:2024-12-26文章编辑:科工云网

工信部发布

制造业企业数字化转型典型场景参考

全文如下

制造业企业数字化转型典型场景参考

聚焦产业链上下游企业研发设计、生产制造、运维服务、经营管理、供应链管理等场景,以场景为切入点梳理数字化转型痛点需求,绘制重点行业、重点产业链数字化转型场景图谱(简称“一图谱”),明确企业数字化转型路径,促进产业链上下游企业协同开展转型升级。分场景梳理数据要素、知识模型、工具软件、人才技能等数字化转型要素清单(简称“四清单”,合称“一图四清单”),助力政产学研各界联合攻坚场景数字化转型关键难点。

一、场景参考架构

场景是制造业全生命周期的基本单元,也是供需双方协同推进数字化转型的纽带。制造业数字化转型可以转化为多个更具操作性的场景转型,通过打造标准化的数字场景解决方案,实现以场景转型之“和”形成行业整体转型之“解”。

(一)场景分类

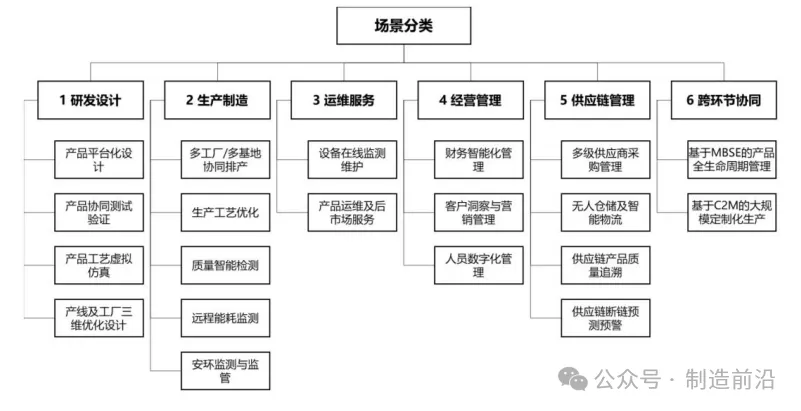

基于企业或产业链创造价值的过程,将场景划分为研发设计、生产制造、运维服务、经营管理、供应链管理等,同时区分跨环节协同类(如图 1 所示)。具体如下:

图 1 场景分类

1. 研发设计:利用计算机辅助设计、数字化仿真、数字样机、模型驱动设计等数字技术和工具,开展产品样品或服务样例设计和仿真,包含产品平台化设计、产品协同测试验证、产品工艺虚拟仿真、产线及工厂三维优化设计等细分场景。

2. 生产制造:利用物联网、计算机辅助生产、数字化制造执行系统等数字技术和工具,将原材料、零部件、能源、信息等批量转化为产品或服务,包含多工厂/多基地协同排产、生产工艺优化、质量智能检测、远程能耗监测、安环监测与监管等细分场景。

3. 运维服务:利用互联网连接、数字化售后服务等,开展企业设备健康管理,并为客户提供产品售后跟踪和技术支持,包括设备在线监测维护、产品运维及后市场服务等细分场景。

4. 经营管理:利用数字化技术手段和信息管理系统,对企业经营过程进行计划、组织、指挥、协调和控制,包括财务智能化管理、客户洞察与营销管理、人员数字化管理等细分场景。

5. 供应链管理:利用物联网、大数据、人工智能等数字技术和企业资源计划(ERP)、供应链管理(SCM)、客户关系管理(CRM)等数字化工具,对产品从原材料采购到产品质量追溯全流程的计划、过程进行管理,包括多级供应商管理、无人仓储及智能物流、供应链产品质量追溯、供应链断链预测预警等细分场景。

6. 跨环节协同:应用数据集成、模型打通等方式,联通企业不同业务管理环节,实现跨环节整体协同优化,包括基于系统工程(MBSE)的产品全生命周期管理、基于从消费者到生产者(C2M)的大规模定制化生产等细分场景。

(二)场景数字化要素

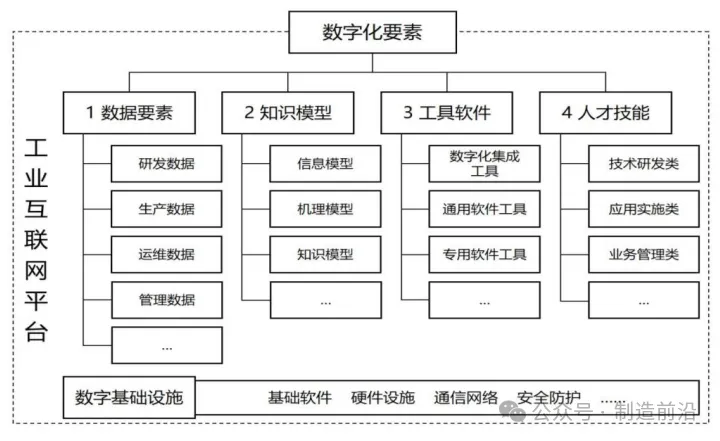

场景的数字化转型需要相配套的数字化要素支撑。围绕场景转型所需的“人、机、料、法、环”等资源,将场景数字化要素划分为数据要素、知识模型、工具软件、人才技能等 4 类要素以及数字基础设施保障(如图 2 所示)。

图2场景的数字化要素

1. 数据要素:以电子形式存在,利用运算、挖掘、建模等方式,支撑实际生产经营业务活动并发挥重要价值,是场景数字化转型的关键驱动要素。

2. 知识模型:利用数据挖掘、机器学习、人工智能等技术,对场景中对象、现象和原理进行数字化、结构化处理,形成反映工业机理、业务逻辑等现实场景的算法、数据结构或数字模块等,是场景数字化转型的重要载体。

3. 工具软件:场景数字化转型所需的各类数字化工具,包括数字化集成工具、通用软件工具、专用软件工具等,是场景数字化转型的关键支撑要素。

4. 人才技能:场景数字化转型过程中相关决策者、管理者、执行者等应当具备的关键能力要求,包含技术研发类、应用实施类、业务管理类等所需相关技能,是场景数字化转型的关键保障要素。

(三)场景数字化协同

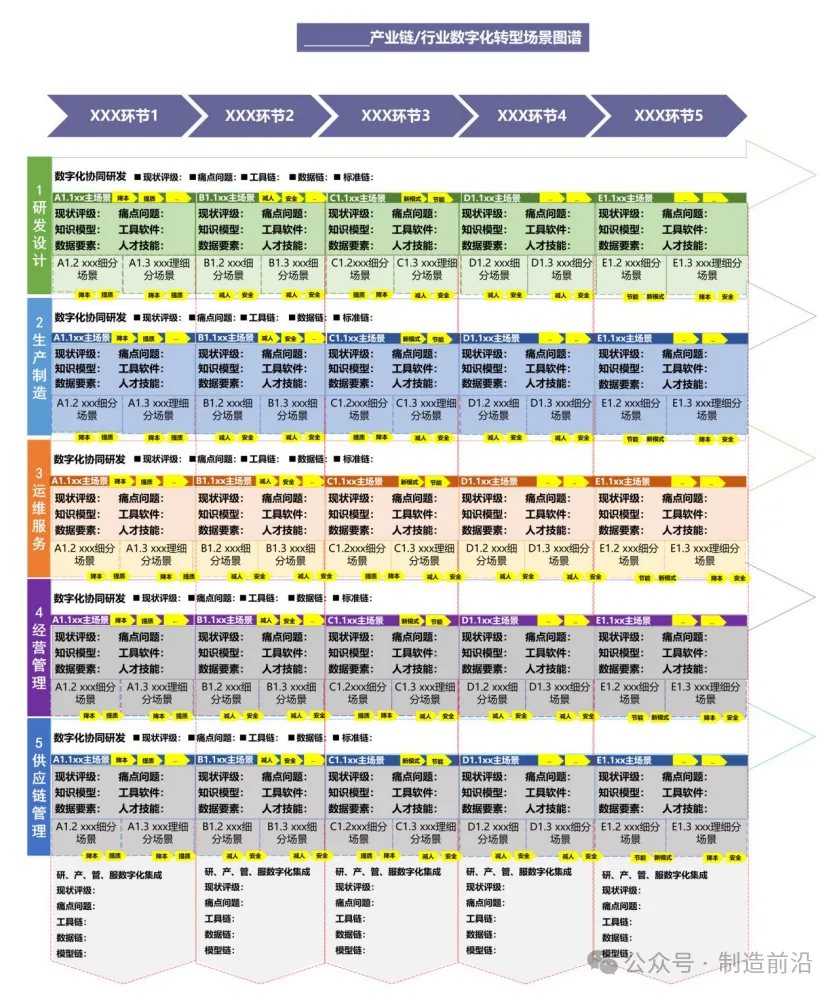

依据数字化转型场景图谱(如图 3 所示),通过工具打通、数据互连、模型互认等要素连接,畅通场景间工具链、数据链、模型链等数字主线,实现产业链上下游各环节以及企业内研、产、管、服等各类业务活动的数字化贯通和网络化协同。通过提质、降本、节能等价值标签明确场景转型成效,将数字化语言转化为企业管理语言,更高效助力企业实现精益化管理。

图 3 数字化转型场景图谱

二、典型场景示例

(一)研发设计

1. 产品平台化设计

引导企业应用云化软件工具,按需订阅产品设计、仿真模拟等软件服务,提升产品设计和仿真效率,降低软件运维成本。鼓励企业应用基于 AI 的创成式设计软件工具,构建设计模型、仿真模型等数据集,开展模型训练,快速生成固定参数和约束条件下的产品结构性能设计方案,实现产品敏捷研发。

2. 产品协同测试验证

鼓励制造业企业开展协同设计,支持企业建设协同设计平台,集成常用研发设计软件和产品模型库,打造统一在线协同研发环境,整合需求开发、产品结构设计、功能性能仿真等环节,联合配套零部件企业基于平台开展协同测试验证,缩短产品设计和求解时间。鼓励企业应用数字孪生技术构建产品数字样机,利用云平台存储和共享数字样机数据,支撑跨部门、跨区域实时访问和性能评估,通过机器学习快速定位数字样机潜在问题,降低中试成本。

3. 产品工艺虚拟仿真

引导企业利用虚拟现实、增强现实技术,在数字化环境中创建产品加工过程的仿真模型,结合人工智能算法和大数据分析,根据产品特征和生产要求,模拟产品实际生产过程的工艺参数,自动生成工艺加工路线,实现工艺过程快速设计优化。

4. 产线及工厂三维优化设计

鼓励企业基于数字孪生建立工厂、产线、物流系统的数字化模型,开展虚拟环境下的仿真分析,灵活调整设备位置、产线走向等,对工厂生产运作进行可视化设计、验证,实现产线性能、生产流程和资源配置的优化。

(二)生产制造

1.多工厂/ 多基地协同排产

支持企业应用基于工业互联网平台的订单管理工业APP,集成集团采购、生产、仓储等多环节数据,建立统一的生产计划管理体系,结合各工厂产能情况,综合制定跨工厂/跨基地生产订单执行计划,实现集团效益的最大化。

2.生产工艺优化

支持企业部署分布式控制系统(DCS)、先进控制系统(APC)、实时优化控制系统(RTO),构建推广基于数字孪生、大模型的产线智能控制应用,以大模型方式比较不同生产条件下产品收率变化情况,形成最佳工艺参数控制策略,叠加数字孪生技术,支撑制造过程传感、监测与自适应控制等,实现生产工艺、装备调参、物料平衡等生产作业的智能化提升。

3.生产流程优化

支持企业开发部署高级计划排产系统(APS),基于云平台打通设计、计划、加工、检测等数据并实时分析。鼓励企业按需打造柔性生产应用,根据生产执行情况,实时监控计划异常,提供可视化的插单、异常处理机制,支持基于约束规则的最优生产能力配置,并在业务持续运行中智能优化排程与调度模型,实现模型在车间智能排产与调度系统中固化及复用。

4.质量智能检测

鼓励企业应用基于工业互联网平台的质量管理工业APP,建立贯穿产品全生命周期的质量管控体系,融合机器视觉、缺陷机理分析、工业大模型、标识解析等,开展产品质量在线检测与分析,快速识别缺陷种类与影响因素,推动产品全生命周期质量精准追溯,实现产品迭代优化。

5.远程能耗监测

鼓励企业部署基于工业互联网平台的能耗管理工业APP,应用智能传感、大数据等技术,开展全环节能耗数据可视化监测,建立能效平衡与优化模型,进行能源平衡智能优化分析,结合大模型、寻优算法等技术,实现工厂能源综合平衡与优化调度,提高企业绿色化水平。

6.安环监测与监管

鼓励企业部署基于工业互联网平台的安环管理工业APP,采用智能传感、机器视觉、大数据分析等技术,动态感知危化品、危险环节、污染源等各类安环风险,开发安全生产风险监测与污染物管理模型,实现智能预测、预警及全过程检测,提高企业安全生产水平。

(三)运维服务

1.设备在线监测维护

鼓励企业部署基于工业互联网平台的设备管理工业APP,运用机器学习、人工智能等技术进行在线诊断,智能分析设备状态并进行预测性维护,提升设备可靠性和运营效率,实现长期的成本节约。

2.产品运维及后市场服务

鼓励企业搭建工业互联网平台,结合人工智能等技术,实现对产品配件采购、库存和物流的可视化管理与分析,并通过平台管理产品信息,探索提供设备租赁与产能共享等一站式配套服务,促进资源共享,优化资源配置,提高设备利用效率。鼓励企业开展平台化设计、定制化服务、供应链管理和产品全生命周期管理等服务,探索产品服务化、工程服务化和知识服务化等创新服务模式,加快企业沿产业链向高附加值环节跃升。

(四)经营管理

1.财务智能化管理

面对企业财务管理流程长、重复工作多、人为失误不可避免等问题,鼓励企业针对财务管理,应用机器人流程自动化(RPA)技术改进流程,推动重复性工作的自动化处理,减少人工操作和失误。引导集团型企业部署统一的财务管理平台,推动财务管理系统与业务系统集成,支持基于平台的线上实时协作管理,实现业务活动全流程资金及时响应。

2.客户洞察与营销管理

引导企业基于人工智能、大数据等技术构建商业智能(BI),通过集成客户关系管理(CRM)、办公自动化(OA)、企业资源计划(ERP)等不同业务信息系统,开展经营数据汇聚和经营分析模型应用,快速分析客户需求,识别高价值客户群体,实现基于模型的客户洞察与营销智能决策。

3.人员数字化管理

支持企业部署云化人员绩效管理系统,实时记录绩效表现,并分析绩效趋势和问题。部署在线学习平台和数字化培训工具,依托虚拟现实、增强现实等技术,实现虚拟化环境下的知识和操作技能学习,并在线追踪学习进展,提高人员培训效率。

(五)供应链管理

1.多级供应商采购管理

支持企业构建基于工业互联网平台的多级供应商采购管理系统,基于模型优化供应资源结构,将一级供应商管理延伸至二级供应商或多级供应商,引导一级、二级供应商上链链,开展多级供应商台账管理,应用大数据分析技术开展供应商寻优,及时备份关键供应节点,开展供应商提前接入,保障零部件的质量稳定、交付及时,提升最终成品综合性能。

2.无人仓储及智能物流

支持企业基于数字化平台开展订单全流程跟踪,建设自动化立体仓库和无人搬运车(AGV),重点部署和打通生产计划、仓储管理等环节,应用大数据分析技术优化仓储布局和出入库管理,基于模型算法开展货物装载、卸载、搬运的路径优化,提高仓储物流效率,实现订单精准配送和准时交付。

3.供应链产品质量追溯

支持企业利用数字化供应链开展售后质量追溯,打通出厂产品和供应链系统数据,实时响应用户产品维保需求,针对反馈的产品数据开展大数据分析,为产品研发设计阶段的参数优化提供依据,提升产品售后服务满意度和交付质量,增强用户粘性。

4.供应链断链预测预警

鼓励企业建立供应链数据监测系统,整合企业资源计划、生产执行、仓储管理、客户管理等系统数据,利用大数据建模构建供应链风险评估模型,针对供应商交货延迟、物流运输堵塞等关键指标设定报警阈值,实现供应链断链的提前报警以及应急调度。

(六)跨环节协同

1.基于 MBSE 的产品全生命周期管理

支持企业开展产品全生命周期管理,构建基于模型的系统工程(MBSE)平台工具,支持各类产品模型在需求、设计、分析、验证等全生命周期贯通,并进一步与产品实时运维数据相结合,实现基于全生命周期数据和模型集成融合的智能决策,进而达到产品最优设计、最优制造和最优运维。

2.基于 C2M 的大规模定制化生产

鼓励企业搭建工业互联网平台,构建用户参与设计的功能模块,打造可以模块化编排的数字工艺和柔性产线,建设按需生产的弹性供应链系统,打通用户订单、生产计划、采购管理、加工生产、物流管理等数字化系统,实现用户可自行搭建产品、工厂可按需柔性生产、配送可按时指定送达。