资讯信息

Information智能工厂数字化看板系统设计

时间:2025-03-24文章编辑:科工云网

近年来,制造业正快速向数字化、网络化、智能化的方向演进。文章以智能卷烟工厂的建设为例,对工厂数字化看板系统的设计进行了深入探究。通过消除生产各层级间的数据障碍,建立了制造端全面的数据关联,实现了工厂生产、物流、质量、物料等业务的横向协同,以及从生产计划到现场执行的纵向贯通。文章旨在全面提升生产效能,持续推动生产过程的智能化,提升工厂的洞察力和快速反应能力,以实现“设备互联、人机协同、深度融合、智慧管理”的战略目标。

1 工厂现状分析

以卷烟厂为例,卷烟工厂包含不同生产车间与辅助车间,如制丝车间、卷包车间、动力车间、物流车间等,不同车间开发各自的应用系统,以保障日常业务运行。调研发现,卷烟工厂现有的应用系统包含以下3种类型。

(1)工厂管理层系统 :负责对工厂级数据信息进行管理,提供包括全厂物流调度、计划分派、工艺分发等在内的全面管控功能。这涵盖了厂级代码管理系统、工厂产质损管理系统、质量追溯管理系统、设备管控系统等关键组成部分。通过分析和整理执行层的业务数据,管理层能够获得决策支持。

(2)工厂执行层:建立在过程控制层应用的基础之上,根据管理层的管理要求,提供生产执行服务。主要系统包括工厂 MES、卷包 SPC 系统、能源 SPC 系统、设备执行系统等。

(3)过程控制层 :主要负责与工厂底层装置和设备的对接,实现生产信息的直接采集和初步应用。这包括制丝中控系统、卷包数据采集管理系统、仪器数据采集管理系统、能源数据采集管理系统、物流仓储管理系统等关键系统。

尽管如此,车间管理人员在查询相关数据时,仍需在不同的业务系统中进行定点查询。例如,生产状态类数据通常在工厂MES中查看,包括工单执行状态和当班实际成品产量;质量类数据则在卷包 SPC 系统中查看,涉及不同批次的烟支物理检测指标与外观情况 ;车间设备运行状态数据则在卷包数据采集管理系统中查询。整体而言,数据分布较为分散,查询不便,难以快速直观地获取所需的生产数据。

因此,一套综合性的数字化看板系统显得尤为必要。该系统应能够收集管理层、执行层、控制层的不同业务数据和设备采集数据,并以可视化的方式对生产经营情况和运行状况进行持续、自动的分析和监控。该系统应能为工厂决策层、车间管理层、车间工班管理一线、挡车及条线管理人员提供实时数据,从而提升卷包车间综合数据应用能力。

2 关键技术概述

2.1 Vue

Vue 是一套用于构建用户界面的渐进式框架。与其他大型框架不同的是,Vue 被设计为可以自底向上逐层应用。Vue 的核心库只关注视图层,不仅易于上手,还便于与第三方库或既有项目整合。本系统数据展示需求较为灵活,数据整合要求较高,使用 Vue 框架可实现所见即所得的用户体验。

2.2 Cache

缓存(Cache)是一种存储技术,用于临时存放从原始数据源(硬盘、数据库或网络)获取的数据副本,目的是加快数据的访问速度,减少不必要的重复处理,进而提升系统整体的性能和响应效率。本系统通过简单、快速的Cache 组件,实现对内存和磁盘的缓存,并支持分布式的Cache,从而达到提高访问速度、改善用户体验的目的。

2.3 3D仿真技术

本系统运用到3D 仿真技术,通过3D 引擎实现高质量的可视化展示、实时互动和精确仿真,通过3D 模型展示,可以让智能工厂场景的图形呈现更加逼真和细致,增强用户对场景的感知。

2.4 可视化BI工具

对于个性化的数据分析需求,采用了极为灵活的FineBI。作为一款可视化的 BI工具,它以自助分析为设计核心,通过直观易懂的操作流程,为用户提供深入的数据探索和分析能力,大大提高了数据分析图表制作效率,并降低了数据分析图表制作的准入门槛。

3 系统设计

3.1 系统总体设计

为了向工厂不同层级用户提供车间现场的实时数据,以及为决策提供不同业务层级的生产数据支持该系统分为了4层架构,如图1所示。

图1 系统应用架构

(1) 前端表现层 :系统界面展示层采用B/S 界面组件进行系统界面的图形化设计,在架构上,采用HTM5+JavaScript+CSS3 来进行构建。为今后增加统一认证功能,实现工厂门户的一键登录奠定基础。

(2)业务逻辑层 :业务逻辑层提供核心的报表分析、业务处理等组件,将数据层的数据进行相关的数据校验、数据转换及计算分析后,传递给显示层,显示分析结果。

(3)数据层 :数据层主要提供数据接口服务,数据持久化、数据库管理工具,以及对数据有效性的全局事务管理等功能。

(4)数据分析层 :将科技园区 MES中采集的原始数据进行数据清洗,并根据数据模型进行分析计算后,提供给数据层进行数据存储及展现使用。

3.2 应用架构设计

系统应用架构可分为3个层次。

(1)源系统层 :负责从多个源数据系统中提取数据。例如,从 MES中提取质量、设备和生产数据 ;从产品质量损失系统中提取退货和库存翻转数据 ;从制丝 SPCD、卷包 SPC 及三级站系统中提取质量数据 ;从能源数据采集系统中提取能耗、冷热水和环境温湿度数据 ;从车间网页中提取人员、关键绩效指标(KPI)、退货和库存翻转数据。

(2)应用服务层 :在大数据层面进行数据清洗、加工处理,并建立指标卡片数据模型。构建数据服务,为透明看板系统提供必要的数据支持。

(3)应用展现层 :通过可视化手段,实现对生产经营状况和运行状况的持续、自动分析,以及信息发布和运行监控。透明看板系统支持多种终端展示,使用户能够更加便捷和直观地掌握工厂的运作状态,并方便地进行各种数据分析应用。

3.3 技术架构设计

在技术架构的设计上,采纳了基于 J2EE 的多层服务架构,并结合了 B/S 架构与组件开发技术,同时融入了微服务的设计理念。实现了前后端的分离,后端开发基于Spring Boot,而前端则支持 Vue 2.6 及以上版本。这种架构设计极大地促进了系统的可扩展性和维护性。

图2 系统技术架构

系统的技术架构如图2所示,主要可以划分为5个层次。

(1)表现层 :通过可视化手段,实现对生产经营情况和系统运行状态的持续、自动分析,以及信息的发布和运行监控。透明看板系统支持多种终端展示,使得用户能够更加便捷和直观地掌握工厂的运作状态,并方便地进行各种数据分析。

(2)服务治理层 :作为后端分布式服务体系的关键部分,负责所有后端服务的注册与发现、监控服务状态,并实现多节点服务的负载均衡和故障服务的熔断保护。此外,它还提供统一的配置中心,为分布式服务提供统一的配置来源,以及统一的 API 网关,作为后端服务访问的统一出口。服务治理层基于业内成熟的开源框架组件(Spring Cloud 等)构建,支持在主流的虚拟机或容器平台上运行。

(3)业务服务层 :采用标准化的服务开发方式,与前端分离,并支持按业务需求进行拆分部署。这一层主要负责系统自身的业务服务实现,包括业务功能服务的相关业务逻辑,通过业务处理服务接口、业务服务处理组件、服务安全组件、数据缓存等技术手段,确保系统核心功能的正确运行。同时,通过数据访问接口实现对各业务数据的获取。

(4)数据层 :负责系统数据的存储,以及提供数据的基本操作和对象化方法,为业务逻辑层提供数据支持。底层数据库为各类业务信息提供存储,采用数据库适配器、ORM 等技术手段实现数据的连接和获取。这些从相关业务系统中采集的原始数据经过清洗处理,并根据数据模型进行分析、计算后,提供给数据层进行存储和展现。

(5)数据采集层 :采用自主研发的 DEBUS 平台,对接制丝中控系统,实时采集过程数据。采集的数据通过RPC 接口,既可以归档至大数据平台的时序数据库,为后续的数据分析和机器学习提供基础数据支持,也可以提供给传统的 MES,作为常规性事务的基础数据服务。

3.4 界面设计

在界面设计方面,在确保了界面友好性和美观性的基础上,还遵循以下原则。

(1)界面直观、透明原则,确保用户易于理解和操作。

(2)界面显示一致性原则,以维持视觉上的连贯性。

(3)界面布局合理化原则,优化用户操作流程。

(4)操作便捷性原则,简化操作步骤,降低使用难度。

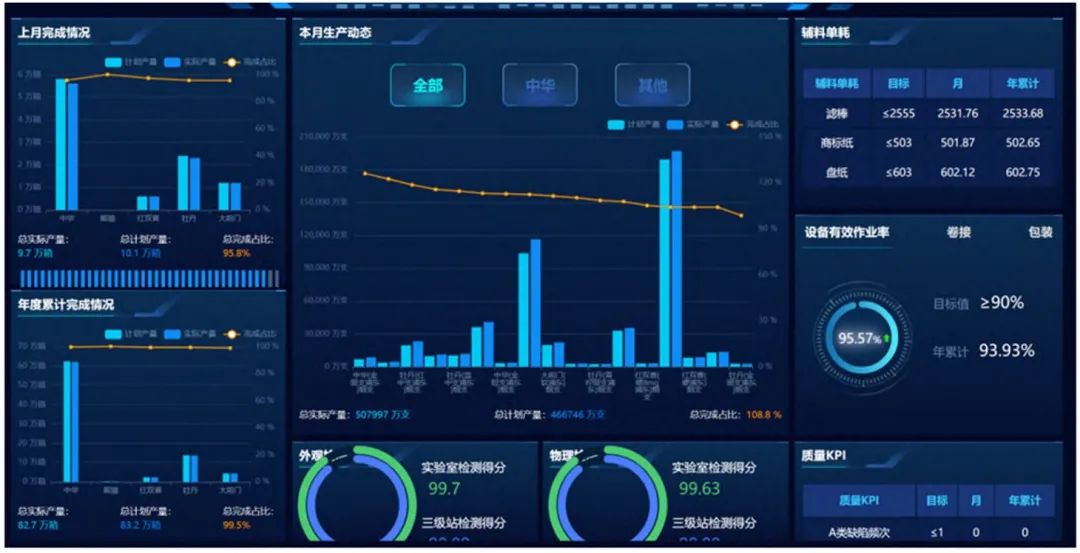

系统采用 H5 canvas 画板模式,允许配置各类对象的生命周期阶段,并以图形化的方式录入和展示现场质量数据(图3)。这使得用户能够直观地进行操作,简单易懂,从而减少系统操作的工作量和失误率。

图3 卷包车间数字化看板大屏

在业务数据统计和分析功能的实现上,系统采用报表开发工具,以实现数据展示的直接性和生动性,逐步摒弃繁琐的纯数字展示方式。例如,采用纯 JavaScript 编写的图表库——Echarts,能够轻松地在 Web 应用程序中添加交互式的图表,支持多种图表类型。

4 应用效果

智能工厂数字化看板系统运行期间,取得了3个方面的成效。

(1)数字化看板为工厂生产运行提供了有力的决策支持,增强了部门的精益化管理能力,实现了更高效实时的监控和可视化管理,促进了管理人员对经营目标、生产运营状况、待解决的管理问题,以及精准预防措施的关注。以生产运行数据为例,卷包车间结合产量数据、剔除数据与消耗数据,形成了产量完成度分析模型,对材料消耗预警与班材料消耗核对建立的可视化数据监控,大大提升了消耗异常的处置速度,整体单位成本下降0.44%。

(2)本系统实现了对生产、质量、设备、能耗等数据的全面感知与深度融合。以质量数据为例,数字化看板汇聚了车间质量物测指标数据、设备开动参数、实时生产数据与实时能源消耗等,通过对这些数据进行了加工与关联,构建了多源数据分析模型,为工厂决策人员提供更精确的数据,各类质量指标有了显著提升,产品不良率下降3%。

(3)本系统中用到的自助式数据分析工具,降低了数据分析的技术门槛,提升了用户数据分析的积极性,实现为用户赋能。用户运用 BI工具,自主开发了数十张可视化报表,覆盖生产、质量、能耗等各个业务模块,提升了整体生产运行效率,可视化报表开发周期缩短了50% 以上。

5 结束语

文章设计并实现了智能工厂的数字化看板系统,以展示“人机料法环”5个方面的实时在线数据,并成功构建多层次的数据看板。通过这一系统,实现了对数据的全面感知和多源数据的深度融合,为工厂管理者提供了数据决策支持,提升了工厂整体的数字化管理水平。此外,系统还提供了易于使用的数据分析工具,旨在持续培养用户的数据应用和分析习惯,增强其主动进行数据分析的能力。